di Marco Marella, General Manager FasThink srl

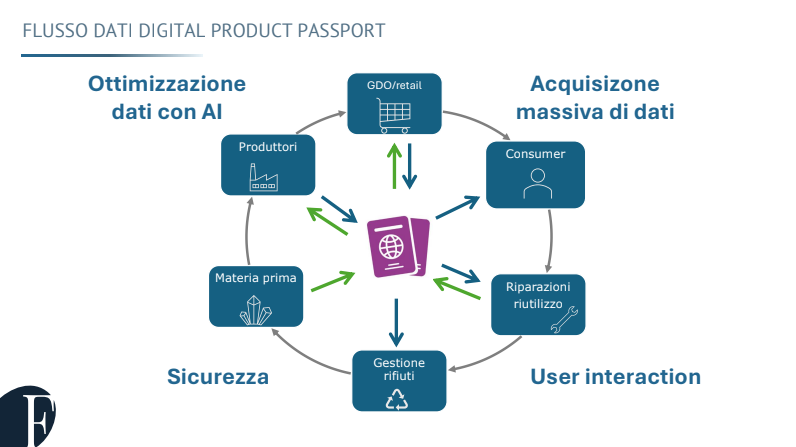

Il DPP, Digital Product Passport o passaporto digitale del prodotto, è un insieme di informazioni sul prodotto a supporto dell’economia circolare e della sostenibilità. In sostanza è una raccolta strutturata di informazioni relative a un prodotto lungo tutto il suo ciclo di vita. Non si limita a un semplice codice identificativo, ma funge da “carta d’identità” digitale che accompagna l’oggetto, dalla produzione all’uso, fino al fine vita (riparazione, ricondizionamento, riciclo).

Il DPP nasce in risposta all’esigenza europea di spingere verso l’economia circolare e deve garantire che i prodotti siano progettati e gestiti in modo ecocompatibile. Il Passaporto Digitale permette di risalire l’intera catena di fornitura, produzione e assemblaggio, fornendo dettagli essenziali sulle componenti, sui materiali e sui processi, supportando il riciclo e la riparazione, fornendo informazioni chiare sulla composizione e facilitando le operazioni di riciclo e manutenzione nonché allungando il ciclo di vita del prodotto.

Il DPP si inserisce nel complesso delle iniziative comunitarie che riguardano sostenibilità ed economia circolare e viene introdotto nel Regolamento sulla Progettazione ecocompatibile di prodotti sostenibili (ESPR – Ecodesign for Sustainable Products Regulation). L’ESPR è stato approvato ad aprile 2024 ed è valido dal 18 luglio dello stesso anno con criteri applicativi completati da atti delegati che verranno programmaticamente pubblicati tra l’anno in corso e il 2030.

L’aspetto cruciale, tuttavia, è che gli investimenti necessari per il DPP non devono limitarsi all’adempimento normativo. Le tecnologie adottate per la sua implementazione devono portare un valore aggiunto in termini di automazione dei processi, efficienza e analisi dei dati.

L’integrazione tecnologica per la tracciabilità

L’implementazione del DPP è una sfida complessa che impone l’adozione di strumenti avanzati per la raccolta e l’aggregazione automatica dei dati. In questo contesto FasThink, system integrator e software house specializzata nella progettazione e realizzazione di sistemi software per la raccolta dati, l’identificazione, la tracciabilità e l’automazione industriale, è in grado di integrare le tecnologie necessarie alla raccolta delle informazioni per risalire alla catena di fornitura necessarie per il DPP, prima fra tutte l’RFID.

L’RFID è infatti la tecnologia più corretta/consona per realizzare una tracciabilità automatica ed efficiente, adattandosi ad ambienti industriali complessi, superando i limiti dei codici a barre che sono sensibili a sporcizia o usura, come nel caso di lavorazioni quali la verniciatura. Inoltre, l’utilizzo di antenne RFID su varchi o muletti consente la registrazione automatica di ingressi e uscite di materiali o veicoli, anche in movimento. Questo velocizza i flussi logistici, riduce gli errori umani dovuti alle operazioni di scansione manuale e raccoglie i dati necessari per il DPP.

Un esempio pratico di Component Traceability è il progetto realizzato per CNH, in cui la tecnologia RFID di FasThink ha permesso di tracciare l’assemblaggio automatico dei componenti principali lungo la linea. In caso di componenti difettosi o altre necessità, il sistema permette di risalire immediatamente a quando, dove e cosa è stato montato.

Migliore efficienza dei processi con l’AI

Le soluzioni RFID applicate a livello di produzione consentono quindi di aggregare dati per la realizzazione di quello che è il DPP. Tuttavia, con l’aumento dei dati raccolti tramite RFID, sensori e altri sistemi logistici come il Pick2Light, l’analisi diventa sempre più complessa.

Qui entra in gioco l’intelligenza artificiale poiché più dati vengono raccolti, più diventa complessa l’analisi. L’AI è la chiave per trasformare questa mole di dati in informazioni utili in diverse applicazioni. La piattaforma Connect Orchestrator AI di FasThink permette non solo di integrare e armonizzare Reader e Antenne RFID con soluzioni embedded, industriali, varchi, dispositivi palmari e desktop per garantire tracciabilità e identificazione di persone e asset in movimento, ma di trasformare i dati strategici raccolti dalla produzione in informazioni utili per analisi, trattamento, visualizzazione e applicazioni concrete offrendo maggiore efficienza operativa e ottimizzazione dei processi.

Una delle applicazioni più immediate di questa tecnologia è senza dubbio la manutenzione predittiva, poiché sfruttando la raccolta dati in tempo reale, l’AI può elaborare i dati storici e correnti, identificare pattern anomali e prevedere un guasto prima che si verifichi, riducendo drasticamente i fermi macchina e i costi, oltre ad aumentare l’affidabilità e la vita utile delle apparecchiature. Inoltre, l’AI è in grado di suggerire interventi di manutenzione mirati e ottimizzati. Anche in ambito del controllo qualità automatico l’AI basata sulla videoanalisi può, tramite algoritmi addestrati, identificare anomalie e difettosità in linea di produzione con precisione maggiore rispetto ai sistemi tradizionali. L’RFID identifica il pezzo lavorato, e l’AI ne valuta la qualità, riducendo gli scarti. Ciò garantisce tracciabilità completa del ciclo produttivo, decisioni predittive basati su dati reali che si traduce in un miglioramento continuo della qualità del prodotto.

Infine un altro esempio è l’ottimizzazione della gestione dei materiali e degli spazi, poiché tecnologie come RFID e BLE (Bluetooth Low Energy) possono localizzare muletti e materiali all’interno del magazzino. I tag RFID tracciano continuamente la posizione e lo stato dei materiali mentre l’AI analizza i dati di produzione per stimare i fabbisogni delle linee, rilevando anomalie nei flussi logistici. Integrando quindi questi dati con l’AI è possibile ottimizzare il flusso dei materiali, riducendo gli stock in eccesso e il tempo che gli operatori impiegano per cercare o stoccare i colli e abbattendo gli errori di inventario.

La formula per il successo: competenze complementari

Per realizzare con successo l’implementazione del DPP e ottenere il massimo valore aggiunto, è indispensabile un approccio di squadra basato su competenze complementari. Per questo FasThink collabora con partner specializzati in tecnologia RFID per la scelta del tag corretto (materiale, adesivo, posizione) in base al prodotto e al contesto di applicazione e si affida a partner esperti per lo sviluppo di algoritmi specifici per l’analisi e l’ottimizzazione dei processi industriali. L’insieme delle competenze tra partners può infatti contribuire a ridurre drasticamente i tempi di implementazione del DPP.

In sintesi, il Digital Product Passport è la meta a cui l’Europa spinge, ma per le aziende che adottano soluzioni di tracciabilità automatica e analisi dati la vera opportunità risiede nel drastico miglioramento dell’efficienza produttiva e logistica, rendendo l’investimento normativo un fattore di competitività.